Keramik

Traditionelle Kretische Keramik

Der Kretische Ton Und Seine Verarbeitung

Kreta ist die reichste Gegend Griechenlands, was die Menge und die Qualität des Tons anbelangt. Ein erfahrener Töpfer kann die Beschaffenheit des Tons beim ersten Blick und natürlich beim Berühren erkennen. Zur Herstellung von Gefäβen werden folgende Tonarten verwendet:

* Kokkinohoma, ein roter, feinkörniger Ton, strapazierfähig, eignet sich für Gefäβe mit dünnen Wänden. Die Oberfläche ist auch ohne Vorbereitung glatt.

* Lepida, ein fester und harter, in Kreta sehr häufig vorkommender Ton. Er wird auf Grund seiner wasserundurchläβigen Eigenschaften hauptsächlich an den Auβenwänden von Gebäuden angewendet. Dieser Ton ist meist grau-blau, selten von roter Farbe.

* Koumoulia, ein feinkörniger Ton von leicht gelber Farbe. Er hinterlässt bei den Gefäβen eine glatte Oberfläche.

Die Tonarten unterscheidet sich voneinander, was die Qualität und die Beschaffenheit betrifft. Die verschiedenen Eigenschaften kann man natürlich auch beim Endprodukt beobachten.

Für die herkömmliche Töpfertechnik, nach Tausenden von Jahren Erfahrung, wurden ausschlieβlich die drei oben angeführten Tonarten verwendet, allein oder gemischt:

* Mit rotem Ton und Koumoulia werden kleine Gegenstände hergestellt.

* Aus einem Gemisch von Lepida und rotem Ton wurden die mittelgroβen und ganz groβen Gefäβe hergestellt.

Je nach den Eigenschaften des Tons wurden für die Pithos 60-80% Lepida und bis zu 40% roter Ton genommen.

Die Verarbeitung Der Tonerde Zur Gewinnung Von Ton

Nach dem Sammeln mit der Spitzhacke und dem Transport der Tonerde in die Werkstatt wurde der Ton mit einer Holzkeule “gedroschen”.

Die Anwendung eines relativ weichen Holzes ist erforderlich, damit die kleinen Steinchen im Ton ganz bleiben. Die Drescherei hat die Funktion die Erdklumpen aufzulösen und zu pulverisieren.

Der nächste Schritt war das Sieben des Tons, zuerst mit einem groben und für die kleinen Gegenstände mit einem feinen Sieb.

Für Letztere wurde der Ton in einem Trog gewässert (1 Teil Ton und 3 Teile Wasser). Die schweren Teile wie Steine, Metallstücke etc. sanken somit auf den Boden, wobei der Ton an der Oberfläche blieb.

Nachdem das Wasser verdampft war, entfernte der Töpfer den Ton von der Oberfläche und bewahrte ihn in einem zweiten Trog zum Austrocknen auf. Wenn der Ton fest genug war, wurde er in groβe Mengen unterteilt und geknetet. Erst dann konnte der Töpfer sein Werk beginnen.

Nachdem die Lepida pulverisiert wurde, wässerte man sie nicht in einem Trog sondern mischte sie mit rotem Ton. Nur kleine Wassermengen wurden hinzugefügt, während die Maβe mit den Füβen gestampft wurde, genau wie die Trauben. Dieser Ton eignete sich besonders für groβe Gefäβe wie z.B. Pithos.

Die Kretischen Töpferräder

Das klassische Töpferrad zur Herstellung von kleinen Gegenständen ist dasselbe, wie wir es überall in Europa antreffen. Es besteht aus einem runden Arbeitsplatz, der durch eine horizontale Achse mit einem gröβeren verbunden ist. Das Ganze kann der Töpfer mit seinem linken Bein antreiben, während er rechts vom Töpferrad sitzt. Die ganze Anlage ist aus Holz gebaut und ist meist an einer Wand in der Werkstatt festgemacht. In einer minoischen Villa wurde eine Töpferwerkstatt entdeckt, die sich in keiner Weise von den heutigen unterscheidet. Nur war das Töpferrad aus Ton, das mit gröβter Wahrscheinlichkeit auf einer Holzbasis ruhte. Diese Werkstatt ist wohl Beweis dafür, dass das kretische Töpferrad seinen Dienst seit dem 16. Jahrhundert v.Chr. in unveränderter Form erfüllt.

Zur Herstellung der Pithos wurde ein von Hand angetriebenes, nur wenig über dem Boden angebrachtes Rad benutzt. Darauf ruhte die groβe runde Arbeitsfläche. Aus technischen Gründen wurden diese Räder immer im Freien und in einer Reihe aufgestellt.

* Ein Gefäß besteht aus vielen Tonringen. Damit man den zweiten Ring anbringen kann, muss der erste bereits zu einem gewissen Grad trocken und hart sein. Zugleich aber muss er weich genug sein, damit er sich mit dem nächsten Ring zusammen verarbeiten lässt.

Aus diesem Grund arbeitete der Töpfer zugleich an sechs bis sieben Rädern. So war der Ton auf dem ersten Rad jeweils gerade richtig, bis er an Rad sieben fertig war.

* Wenn der Töpfer nach einigen Stunden mit den sechs oder sieben Pithos fertig war, mussten die Gefäβe während mindestens 24 Stunden an Ort antrocknen, bevor sie zum vollständigen Trocknen transportiert werden konnten. Sie wurden erst viel später gebrannt.

Die Brennöfen

Auf Kreta gibt es zwei verschiedene Typen von Brennöfen, die offenen und die geschlossenen.

Die Brennöfen

Am häufigsten treffen wir die offenen Brennöfen in den Werkstätten in Kentri, Thrapsano und Margarites an. Dieselben finden wir auch überall auf ganz Kreta in den ländlichen Gegenden. Sie haben die Form eines Zylinders und kommen in verschiedenen Gröβen vor, zum Teil sind sie in den Erdboden eingelassen. In der Mitte dieses zylinderförmigen Ofens befindet sich ein dickes Gitter mit einer groβen Anzahl an Öffnungen, durch die die Hitze entweicht. Das Gitter ruht auf einer eingemauerten Säule die sich in der Mitte des Brennofens befindet. Die obere Kammer des Ofens, wo sich die zu feuernden Gegenstände befinden, ist offen und ziemlich geräumig. Eine groβe Öffnung erleichtert das Hineinstellen und Entfernen der Gefäβe.

Bevor der Ofen eingeheizt wird, wird die Türe mit Bausteinen und Lehm zugemauert und der obere Teil provisorisch mit groβen Tonscherben gedeckt, so dass die Scherben nebst dem Kaminrand auch die Gefäβe berühren.

Die Geschlossenen Brennöfen

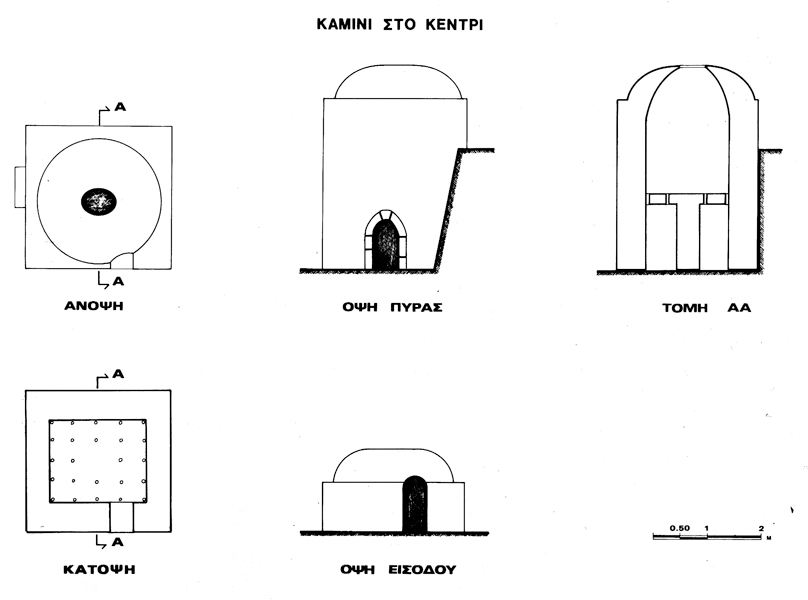

Die geschlossenen Brennöfen finden wir nur in Nohia. Sie sind viereckig, wobei der obere Teil in einer Kuppel mit einer elliptischen Öffnung endet, die vom Töpfer je nach Bedarf kontrolliert wird.

Die Regulierung der extrem hohen Temperaturen ist keine einfache Sache. Früher führten die Töpfer diese äuβerst schwierige Arbeit ohne jegliche technische Unterstützung aus. Sie hatten nicht einmal Uhren! Am Anfang des Arbeitsprozesses musste die Temperatur für zwei bis drei Stunden ziemlich tief gehalten werden. Nur so war das totale Austrocknen der Gegenstände garantiert, ohne dass sie Gefahr liefen zu zerspringen. Dann wurde die Wärme für die nächsten sieben Stunden allmählich gesteigert. Während den folgenden drei Stunden lief der Ofen auf Hochtouren. Die Gefäβe mussten in einem groβen Ofen zwischen zwölf und vierzehn Stunden gebrannt werden. Die Höchsttemperaturen in den herkömmlichen Öfen sollten die 900 Grad Celsius nicht übersteigen, da die Gegenstände sonst Gefahr laufen zu schmelzen.

Zum Schluss wurde ein groβes Stück Holz in den Ofen gelegt, was eine langsame Abnahme der Temperaturen zur Folge hatte. Eine Sicherheitsmaβnahme, damit die Gefäβe keinen plötzlichen Temperaturschwankungen ausgesetzt waren und infolge dessen zerbrachen.

Die Gefäβe konnten erst zwölf bis vierzehn Stunden später, je nach den herrschenden Auβentemperaturen, herausgenommen werden.